化学试剂在纺织纤维成分的定性和定量过程中有着非常重要的作用,试剂不同储存时间和储存方法也存在差异,一般纤维成分定量所用试剂按配制方式可分为现配现用和可储存使用两种。现配现用的试剂储存易分解变质,对检测时效性要求较高。对于对储存时间无明确要求的试剂,一次配制可分多次使用,有利于检验人员批量操作,节约人力成本,检测效率相对较高。但是对于储存期限无明确说明的试剂,可能存在因储存时间超出有效期而失效,进而影响检测结果的可能,如甲酸/氯化锌溶液。甲酸/氯化锌溶液在纤维成分检测中常用于棉和再生纤维素纤维、麻和再生纤维素纤维、羊毛和蚕丝混纺产品的定量分析,试剂用量相对较大,但是在相应方法标准中对甲酸/氯化锌溶液的储存时间无明确说明,现配现用除试剂配制工作量大外,还易导致试剂瓶中剩余氯化锌潮解。一次配制多次使用因储存时间无明确说明,若储存不当容易导致试验误差。行业中对甲酸/氯化锌溶液储存时间方面研究较少,多集中在该试剂的定量溶解方法的研究上。本文主要针对甲酸/氯化锌溶液的储存时间进行研究,用4种质控样对储存不同时间的甲酸/氯化锌溶液试剂进行重复测试,验证甲酸/氯化锌溶液储存时间对纤维定量结果准确性的影响,探讨甲酸/氯化锌溶液的合理储存时间,提高检测效率和准确性。

试验

1.1.试验设备

cu-6纤维细度分析仪(北京和众视野科技有限公司),uf110型烘箱(德国memmert公司),sph-110×12往复式恒温振荡水浴摇床(上海世平实验设备有限公司),tb-214型电子天平(德国赛多利斯,精度为0.1 mg),gm-1.0a隔膜真空泵(天津市津腾试验设备有限公司),玻璃砂芯坩埚(容量30 ml,微孔直径90~150μm),干燥器(装有变色硅胶),具塞三角烧瓶(容量250 ml)。

1.2.试验设备

在溶解温度为(70±2)℃、溶解时间为(20±1)min的试验条件下,用甲酸/氯化锌溶液将其中一组分从已知干燥质量的混合物中溶解去除,收集残留物,清洗、烘干和称重,用修正后的质量计算其占混合物干燥质量的质量分数,再由差值得出混合物中各组分的质量分数。

1.3.试样样品

准备4块质控样品,分别标记为1#、2#、3#和4#,其中1#为19.6 tex棉/莫代尔50/50白色针织平纹布,2#为29.5 tex亚麻/粘纤55/45浅灰色针织平纹布,3#为18.4 tex羊毛/桑蚕丝85/15浅蓝针织平纹布,4#为19.8 tex棉/粘纤10/90粉色针织平纹布。

1.4.试验试剂

甲酸/氯化锌溶液:20 g无水氯化锌(质量分数>;98%)和68 g无水甲酸加水至100 g。本试验中,一次配制10l甲酸/氯化锌溶液,储存于棕色瓶内,密闭存放于(20±2)℃恒温避光环境中。

稀氨水溶液:取氨水20 ml(密度为0.880 g/ml),用水稀释至1 l。

1.5.试验方法

选用溶解温度(70±2)℃、溶解时间(20±1)min的试验条件,试样和试剂按照1 g∶100 ml的比例进行配比试验。将配制好的试剂从当天开始试验,第一天相当于现配试剂,以后每隔若干天分别取4种试样进行一次平行试验,借助显微镜观察不溶解纤维形态,判定是否完全溶解,每次每种试样结果取平均值,保留1位小数。根据试验结果分析甲酸/氯化锌随着时间变化对检验结果的影响程度,推算甲酸/氯化锌合理储存期限。

1.6.计算公式

![]()

式中:p€€€€不溶解纤维的净干含量百分率,%;p€€€€溶解纤维净干含量百分率,%;p€€€€溶解纤维净干含量百分率,%;m€€€€溶解处理前试样干质量,g;m€€€€剩余的不溶纤维干质量,g;d€€不溶纤维在试剂处理时的质量修正系数,其中棉1.03,亚麻1.07,羊毛1.00。

结果与讨论

2.1.质控样稳定性测试

为了验证质控样在特定实验室测试条件下的稳定性,选用现配甲酸/氯化锌溶液在(70±2)℃、溶解时间为(20±1)min的条件下分别进行测试,各质控样每天进行1次平行样测试,共测试10次,按照式(1)和式(2)计算结果取平均值,计算10次试验的平均值x,测试结果见表1。

从表1可以看出,在选定试验条件下,经过多次重复测量,1#质控样的棉含量范围在49.5%~50.6%,最大差值为1.1%;2#质控样的亚麻含量范围在54.6%~55.6%,最大差值为1.0%;3#质控样的棉含量范围在84.3%~85.6%,最大差值为1.3%,4#质控样的棉含量范围在9.7%~10.5%,最大差值为0.8%。从试验数据可以看出,甲酸/氯化锌溶液现配现用定量4个质控样试验数据稳定,符合质控样稳定性的要求。

2.2.准确性测试

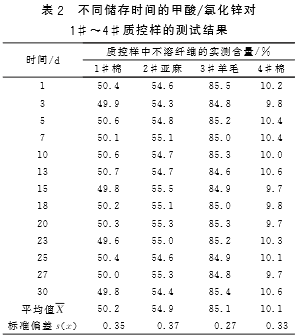

纤维成分实验室一次配制储存使用的化学试剂一般保存1个月比较合适,超过1个月有效期建议及时调整试剂配置量。本试验一次配置10l甲酸/氯化锌溶液,因氯化锌在常温的甲酸中较难溶解,建议将试剂置于水浴锅中加热,不停搅拌加速溶解,同时防止试剂挥发,影响溶液浓度。将配制好的试剂储存于棕色容量瓶中,存放于(20±2)℃恒温避光环境中。按照试验方法中试验条件对4种质控样分别进行首次平行样测试,以后每隔几天按照相同试验条件进行重复测试,按照式(1)和式(2)计算结果,若平行样间测试值差值超过1.0%则用※号标注,否则取平行试验结果的平均值,并将测试结果进行分析,分别计算4种质控样的平均值x和标准偏差s(x),并对检测结果采用t分布进行检验,判定测试值与期望值的差异情况。测试结果见表2。

从表2中试验数据可以看出,不同储存时间测试的结果存在小幅波动,但都在方法标准允差范围内。其中1#质控样棉纤维测试含量范围为49.6%~50.7%之间,最大相差1.1%;2#质控样亚麻测试含量范围为54.3%~55.5%之间,最大相差1.2%;3#质控样羊毛测试含量范围为84.6%~85.5%之间,最大相差0.9%,4#质控样棉纤维测试含量范围为9.7%~10.6%之间,最大相差0.9%。

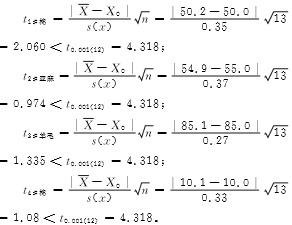

为了判定测试值与真实值的差异情况,对试验数据采用t分布进行检验,查t分布表可知t€€.€€€€€€(€€€€)=4.318,计算得:

根据t分布可判定:4个质控样的测试值与真实值之间无显著差异。即甲酸/氯化锌溶液储存30 d内,对纤维含量定量测试准确性无明显影响,测试数据完全符合标准要求。

结果与讨论

由于smf在包芯纱中充当芯丝,因此smf/棉机织物能够保留纯棉织物吸湿好、静电少、不易起毛起球、穿着舒适等优点。以下讨论压烫工艺对smf/棉机织物形状记忆性能以及其它相关性能的影响。

3.1.压烫定型工艺对折痕保持性的影响

表2所示为经受压烫定型整理的smf/棉机织物经水洗、烘干后其折痕保持性测试结果。

由表1和表2可见,在压烫时间不变的情况下,随着压烫温度的提高,smf/棉机织物的折痕保持性能(cr值)呈上升态势。但无论对于哪一个压烫时间,织物的cr值均未在压烫温度等于ts(185℃)时达到最高值(5级),而是升至190℃才达到的;此外在压烫温度低于ts尚有一定幅度时(180℃),织物的cr值已有不同程度的上升,其上升幅度取决于压烫的时间,压烫时间越长,上升幅度就越大。分析认为聚氨酯形状记忆材料的ts值实际上表现为一个温度区间,在压烫温度低于名义ts尚有一定幅度时,织物的折痕保持性能就趋于上升,而只有当外界作用温度高于其名义ts一定幅度时,织物的折痕保持性能才达到理想的水平。

由于实验结果显示只有当压烫温度≥190℃,且压烫时间≥50s时,织物的折痕保持性才能达到5级,因此对于smf/棉机织物的压烫定型来说,最佳工艺应设定为:压烫温度190℃,压烫时间50s。压烫温度低于190℃,或压烫时间少于50s,会使得织物的折痕保持性能达不到理想的水准;但压烫温度过高或压烫时间过长时,一方面织物的力学性能会受影响,另一方面也会增加不必要的加工成本。

3.2.织物形变固定率与形状回复率分析

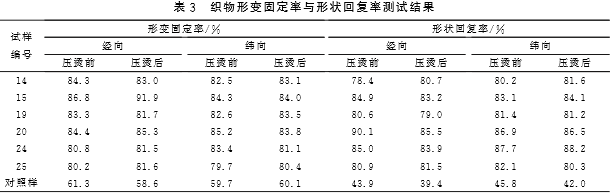

对6个折痕保持性达到5级的织物试样(14#、15#、19#、20#、24#、25#)以及对照样压烫定型前后的形变固定率和形状回复率进行测试,表3所示为测试结果。

由表3可见,一方面在总共48个形变固定率和形状回复率的指标值(不含对照样的指标值)上,有45个数值(占总数93.75%)达到80%以上,表明加入smf后的棉织物在具有良好的折痕保持性能的同时,也具有较高的形变固定率和形状回复率,相比较之下,对照样(纯棉织物)的指标值仅为39.4%~61.3%;另一方面实验结果显示压烫定型前后形变固定率和形状回复率的指标值未表现出明显的下降趋势,表明研究中所选择的压烫工艺没有对聚氨酯材料造成损伤。

3.3.织物相关性能分析

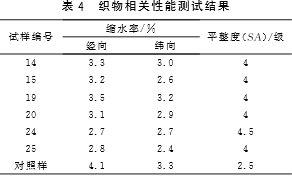

同样对6个折痕保持性达到5级的织物试样(14#、15#、19#、20#、24#、25#)以及对照样进行其它相关性能测试,包括缩水率和平整度,测试结果见表4所示。

由表4可见,所有试样的缩水率均未超过3.5%,其中经向缩水率的平均值为3.1%,纬向缩水率的平均值为2.8%,分别小于对照样的4.1%和3.3%。分析其原因,一方面包芯纱中棉纤维含量仅为83%(其余为smf),从而因棉纤维溶胀引起纱线直径增粗进而使得织物缩水率增大的程度较纯棉织物要小;但另一方面包芯纱捻系数比纯棉纱要高出15%,则因棉纤维溶胀而激发纱线退捻进而使得织物缩水率增大的程度较纯棉织物要大;此外具有形状记忆性能的smf芯丝可产生“骨架效应”,能在一定程度上阻碍纱线沿长度方向的收缩(因织物中经纬纱交织原因,纱线不可能自由退捻而导致其长度缩短)。分析认为上述3种效应叠加的结果,使得smf/棉机织物的缩水率小于纯棉机织物。此外所有试样的平整度均达到4级以上,在较大程度上优于普通纯棉织物(表4显示对照样的平整度仅为2.5级)。分析认为其机理在于实验中在对试样折痕部位的smf进行折皱压烫定型的同时,也对试样其余部位的smf进行了平整压烫定型,从而使得织物获得了良好的平整性。上述结果表明通过压烫定型整理后的smf/棉机织物在具备优异的形状记忆性能的同时,其尺寸稳定性和布面平整度均处于较好的水准。

结论

a)按规定方法配制的甲酸/氯化锌溶液,阴凉储存在(20±2)℃恒温避光环境30 d内,在(70±2)℃、溶解时间为(20±1)min的条件下,定量测试棉/莫代尔、亚麻/粘纤、羊毛/桑蚕丝、棉/粘纤4种混纺织物,测试值与真实值之间无显著差异,即两种试剂配制方式对检测结果无明显影响。

b)甲酸/氯化锌溶液的配制和储存注意规范操作,一次配制多次使用可防止因多次配制试剂导致试剂瓶中剩余氯化锌潮解,提高试剂配制精确度。

c)甲酸/氯化锌溶液储存时间超过30 d后或用其他方法储存是否继续有效,有待进一步研究。