聚酯是纺织的主导原料,其废旧品存量超过1亿吨,但再生利用率不足10%,难以自然降解,资源环境影响大。探索废旧聚酯纤维制品的循环再生技术,可以有效缓解石油、耕地资源紧张的问题,节约大量的纤维原料,实现经济的可持续发展。本文从聚酯再生循环技术的发展出发,简述了国内外聚酯再生的发展现状,包括物理法、化学法、物理化学法技术,分析了适合我国目前国情的发展路线,最后对聚酯再生技术的发展趋势及建设措施作了展望。

1引言

随着人民生活水平的提高,废旧纺织品保有量大幅增加,如何科学合理利用成为各国关注的焦点。日本、法国、英国、美国等国家将纺织化纤循环与低碳经济发展上升为国家战略,在环境基本法、生态与可持续法等方面颁布了关于纺织服装、鞋类及家纺产品回收与处理法案。中国是世界上的纺织大国,每年废旧纺织品的数量超过2000万吨,但回收利用率却不足10%,造成了严重的资源浪费与固体废弃物污染。尤其是占纺织原料近70%的聚酯纤维,年产量在2018年已超4000万吨,废旧品存量目前已超过1亿吨,其废旧聚酯纤维制品回收与再生循环利用更是国家化纤及纺织行业可持续发展的重中之重。[1]

废旧聚酯纤维制品是指以聚酯纺织服装为原材料进行加工,生产过程中产生的各类下脚料、废料,包括化纤制备过程中产生的废丝废块、纺丝织造过程中产生的废纱、回丝、印染服装加工过程中产生的废布料及边角料,以及各种消费后产生废旧的纺织服装、纺织制品,如使用后废弃的服装、布料、地毯、装饰等聚酯类纺织品。其来源及形态也对回收方法的选择具有重要的参考价值,因为来源往往决定着废旧品中的杂质成分。例如:聚酯纤维厂的生产废丝和消费后回收的聚酯服装这两种不同来源的聚酯纤维废料,前者可采用简单掺杂直接熔融再生纺丝,而后者则需要经历破碎、造粒、熔融、调质调粘、调配色等多个工艺环节才可实现再生。同时由于我国目前不允许二手服装进入市场,且废旧服装成分复杂,回收分类混乱,也直接制约了再生应用率,因此对聚酯纺织品的再生主要集中在生产废料、服装厂的边角料或统一制服这些成分明确、含杂固定的种类,涉及产品严重受限,急需发展。如何通过再生循环技术实现对废旧聚酯的高效高值化利用一直是化纤行业以及循环经济发展的重点。

2国外废旧再生循环技术

欧洲、美国、日本等国外工业发达国家和地区从20世纪60年代就开始研究废弃聚酯的回收利用问题,至今仍保持着技术领先乃至垄断地位。已形成的技术主要为物理法和化学法两类。

2.1

物理法

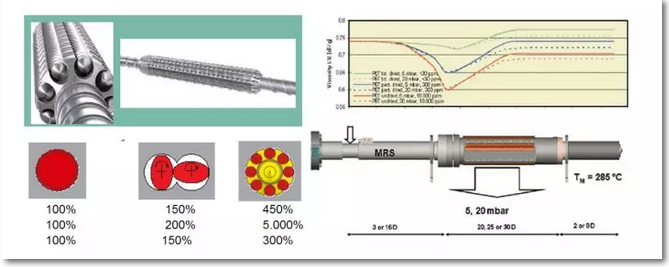

典型的工艺流程主要包括:废料成分识别与分拣、粉碎清洗、造粒(对于废旧纤维制品)、干燥、增粘(主要通过添加扩链剂增粘、液相或固相缩聚手段实现)、熔体加工成型等。近年来较具代表性的技术进展主要有德国Gneuss公司开发的多旋转超高比表面真空挤出机(MRS)技术[2]和奥地利Erema公司开发的VACUREMA系统[3]。

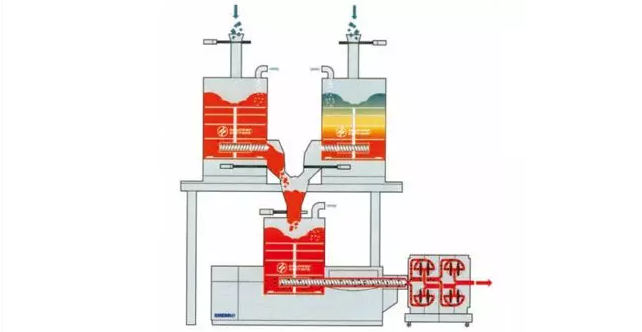

图1德国Gneuss公司多旋转超高比表面真空挤出技术

Gneuss公司的多旋转超高比表面真空挤出机(MRS)技术可使聚酯在熔融的同时实现脱挥增粘,高效节能,如图1所示。奥地利Erema公司开发的VACUREMA系统也是基于真空脱挥的原理对废旧聚酯进行再生,系统可通过自动真空闸实现连续的干燥与熔融,高真空反应器与螺杆直接相连,可免去挤出过程的排气,缩短螺杆长度,提升再生效率,减少乙醛产生,如图2所示。

图2奥地利Erema公司开发的用于聚酯再生的VACUREMA系统

2.2

化学法

化学法再生的主要思路是利用缩聚反应的可逆性,通过将废旧聚酯解聚到单体或聚合中间体,经分离提纯后,可再缩聚为高品质的再生聚酯。因此能实现对废旧PET的封闭式循环再生,对于高杂质含量的废旧聚酯纺织品的回收而言,采用化学法再生理论上占有绝对优势。同时,由于化学回收的多变性,在再生过程的同时,还可开发出多种具有更高附加值的产品,以实现对废旧PET的高值化再利用。但化学回收的工艺流程相对复杂、技术难度大、生产成本高,因此目前全球范围内成功商业化的案例还较少。

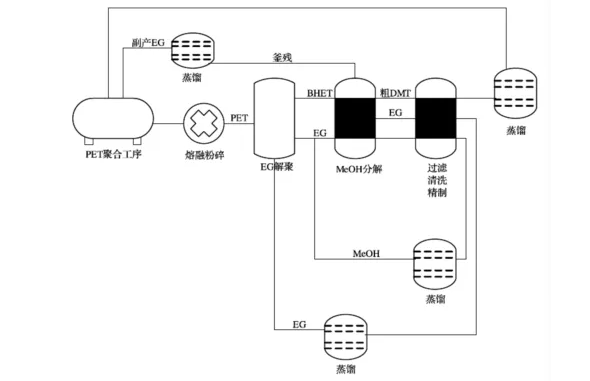

目前最具产业化代表性的技术为日本Teijin公司(帝人)的醇解再生法。日本Teijin公司针对乙二醇解产物中存在较多低聚物的问题,开发了PET乙二醇解聚-甲醇酯交换的再生工艺[4],并实现了较大规模的商业化生产。此工艺由乙二醇解聚和甲醇酯交换两步反应组成,反应先将PET进行乙二醇解,醇解产物再与甲醇进行酯交换。与甲醇酯交换的过程可以有效将乙二醇解过程未能解聚完全的低聚物充分解聚并统一转化为DMT,使得单体产率明显提升,经酯交换后的粗DMT经再熔融、减压蒸馏后纯度可达到99%以上,并且质量稳定,但明显的缺点是工艺流程过长,成本高。另外,受反应平衡的限制,产物中会存在较多的低聚物,醇解催化剂易干扰产品品质,乙二醇在温度较高时会发生较明显的自聚而产生副产物二甘醇等。

图3帝人公司EG醇解-乙二醇醇解联合甲醇酯交换组合工艺流程图

3我国废旧再生循环技术

与欧美、日本等发达国家相比,目前我国废旧纺织品回收再生及其产品开发技术起步较晚,在行业整体的技术先进性和成熟度方面和国外相比仍存在明显差距。但自十二五以来,再生行业的创新研发积极性有了明显提升,并切实结合我国实际情况进行了技术攻关,初步形成了一批代表性的特色产业化再生技术。目前我国聚酯再生技术可分为机械法、物理法、化学法和物理化学法。

3.1

机械、物理法

对废旧纺织品直接开送利用的产能主要集中在早期的浙江温岭、苍南一带,由于技术升级换代,目前该技术仅用于棉制品及混纺制品。将废料清洗烘干后直接熔融纺丝的物理法再生占比近95%,主要对聚酯瓶片料进行再生。浙江苍南地区每年处理的纺织废料达几十万吨,已成为全国闻名的废旧纺织品回收利用基地。回收利用的再加工纤维被广泛应用于家具装饰、服装、家纺、玩具和汽车工业等各个领域。

3.2

化学法

我国在聚酯化学回收技术方面的研究主要集中在实验室阶段,研究热点在醇解高效催化和醇解产物在多领域的应用。对于含杂较多的废旧聚酯纺织品回收而言,化学法理论上占有绝对优势,但因为成本过高,国内的产业化进程较慢。近年来,浙江佳人新材料有限公司对资源、技术进行了有效整合,改进了工艺,使得DMT化学法再生聚酯纤维生产成本大幅降低,在持续稳定生产的基础上产能将从目前的2.5万吨扩大到16万吨。此外,浙江绿宇环保有限公司在2014年建成了国际首套10万吨级的低成本BHET法废旧纺织品化学再生生产线并开工运行,该生产线不同于帝人的DMT法,并不对解聚产物中添加剂、染料等进行分离,而是通过采用粉体在线添加技术对解聚液进行配色,降低生产成本的同时也最大化利用废旧纺织品中的染料,虽然在色泽方面无法和日本帝人公司的产品相比,但其它性能能够较好地满足应用要求。这一低成本化学法的开发也有力推动了我国聚酯再生产业技术的进步。

3.3

物理化学法

物理化学法是针对物理法本身局限性的改进升级,通过将回收的聚酯废料熔融后,进行液相或者固相增粘,这种方法以物理法为主,辅以化学法提高分子量,降低杂质含量。在生产成本增加不大的情况下,有效提升再生制品的品质并实现差别化再生。宁波大发化纤有限公司、优彩环保资源科技股份有限公司自主开发的“微醇解-脱挥-聚合”聚酯再生技术[5、6]是目前我国物理化学法产业化的代表性技术,如图4所示。该技术先通过解聚使聚酯熔体的粘度降低,使熔体中的杂质能够由过滤及脱挥有效的去除,同时均化聚酯分子量,从而获得杂质含量较低的低粘熔体,之后再通过缩聚可获得较好的增粘效果,该技术实现再生熔体稳定增粘至0.63dL•g-1以上,粘度波动减小至±0.01 dL•g-1。

图4物理化学法“立式降膜-卧式鼠笼”调质调粘装置

4总结与展望

机械法及物理法具有工艺流程短、效率高、成本低,适用性广等优势,是目前废旧纺织品的再生的主导技术。但此类方法目前仍存在诸多问题需要解决,如产品品质价值低、稳定性差。同时由于技术门槛低,低端产能相对过剩,生产技术水平参差不齐也直接制约了再生产品的应用。化学法再生是将高分子解聚成小分子、经提纯后再重新聚合实现再生,产品质量几乎可以达到原生水平,该技术适应性广,可实现对多种废旧化纤纺织品的再生综合利用,但目前较为突出的问题是成本过高,产业化推广受阻。物理化学法再生是针对物理法本身局限性的改进升级,以物理法为主,辅以化学法提高分子量,降低杂质含量。这种方法在目前比较适合中国聚酯再生产业化发展,它在生产成本增加不大的情况下,有效提升再生制品的品质并实现差别化再生,对于提升再生制品品质及利用率具有重要意义。

另外,纵观发达国家与我国的再生与循环经济发展模式,今后再生聚酯纤维发展强调以资源的高效和循环利用为核心,以减量化、再利用、资源化为原则,以低投入、低消耗、低排放、高效益为特征;强调根据再生聚酯原料含杂特征,结合服装、土工、汽车、家纺等领域应用要求,设计调质调粘调色、醇解脱色、共聚改性等柔性化再生工艺,实现全流程的控制,规范纤维及纺织制品标准,保证制品的高效再生与循环使用,促进再生聚酯产业向规模化、自动化、连续化、清洁化、集成化方向发展。同时,联合品牌企业,加强理念宣传与推广,促进产业健康发展。

(本文作者:陈烨、王少博、柯福佑、王华平。其中,陈烨、柯福佑、王华平来自东华大学材料科学与工程学院纤维材料改性国家重点实验室;王少博来自中原工学院纺织学院河南省功能性纺织材料重点实验室。)

参考文献

[1]中国化学纤维工业协会. 2018年中国化纤经济形势分析与预测[M].北京:中国纺织出版社, 2018.

[2] Gmbh G K. MRS extrusion technology offers new options in PET [J]. Plastics, Additives and Compounding, 2009, 11(2): 24-26.

[3]Erema.Co.Ltd.www.erema.at/VACUREMA_systerm_for_PET_recycling [J]. 2013.

[4] Takuo N, Tetsuya C, Minoru N, et al. Method for recycling PET bottle: W.O., 2,003,033,581 [P/OL]. 2003.

[5] Qin D, Wang C., wang H., Chen Y., Ji P., Xi Z. Modeling and Optimizing of Producing Recycled PET from Fabrics Waste via Falling Film-Rotating Disk Combined Reactor [J]. International Journal of Polymer Science, 2017, 2017:1-13.

[6]邢喜全,秦丹,钱军,王方河,阮佳伦.微醇解-液相增黏法制备高品质再生聚酯[J].合成纤维,2017, 46(6): 23-28.