这款特殊的“可充电包”由一种特殊的纤维锂离子电池制成。该电池是中国科学院院士、复旦大学高分子科学系教授彭慧胜团队的研究成果。

利用具有孔道结构的特殊纤维电极,该团队实现了电极与高分子凝胶电解质的有效复合,有效解决了高分子凝胶电解质与电极界面稳定性差的难题,进而发展出基于高分子凝胶电解质的纤维电池连续化构建方法,并已进入规模化制备阶段。相关研究近日发表于《自然》。

灵感源于爬山虎:

纤维锂离子电池是能源领域的一个全新研究方向,在发展过程中,面临3个主要问题——如何通过设计纤维结构获得柔软的锂离子电池、如何制备高能量密度的纤维锂离子电池,以及如何实现高安全性纤维锂离子电池。

2008年,彭慧胜团队便开展相关探索性工作。

2013年,团队取得第一个突破性进展,验证了将锂离子电池设计成纤维结构在原理上的可行性。

8年后,团队进一步将纤维锂离子电池的能量密度提升了近两个数量级,基本满足应用需求,并在此基础上建立了全球首条纤维锂离子电池生产线。

然而,此前电池主要使用易漏易燃的有机电解质,而纤维电池织物在实际应用中会与人体紧密贴合,因此,电池的安全性能尚需提升。

彭慧胜继而将突破口聚焦在高安全性的高分子凝胶电解质上。然而,高分子凝胶电解质难以与纤维电极形成紧密稳定的接触界面,导致纤维锂离子电池储能性非常低。

如何解决界面不稳定的难题?

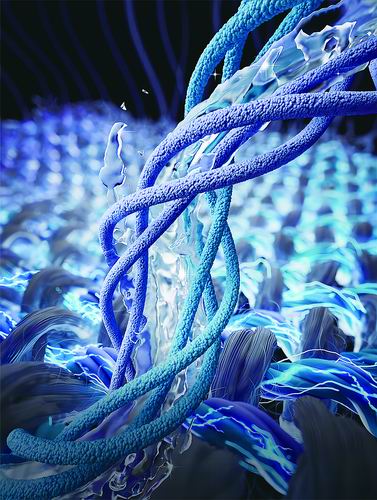

彭慧胜偶然注意到,爬山虎可以紧密而稳定地缠绕在植物的藤蔓上,其原理在于它能分泌出一种具有良好浸润性的液体,并渗透到两者接触表面的孔道结构中发生聚合反应,从而将自身和被缠绕的植物藤蔓粘在一起。

受此启发,团队设计了具有多层次网络孔道和取向孔道的纤维电极,同时设计了可渗入孔道结构的单体溶液。单体在孔道中发生聚合反应后生成高分子凝胶电解质,从而与纤维电极形成紧密稳定的界面。

就此,安全性问题得到初步解决。

走通“最后一公里”:

“其实一开始做这个项目时,并没有想过具体应用的事。”彭慧胜回忆,“但随着研究的推进,其应用价值逐渐显现出来。现在,我们基本走通了柔性纤维电池研发的‘最后一公里’。”

在此过程中,彭慧胜有意识地招收一些在工业界有一定经验的学生。论文共同第一作者江海波就是其中之一。

“在工业界工作时,我主要从事相关研发工作,虽然关注的问题大方向与实验室有差异,但都是聚焦问题本身,两者之间也存在相通性。”江海波告诉《中国科学报》。

随着更多有产业化思维的人加入进来,纤维电池从实验室向产业推进的速度进一步加快,而此时首要解决的问题便是建立成熟的工艺生产线。

彭慧胜介绍,团队发展出一套基于高分子凝胶电解质纤维电池的连续化制备方法,实现了数千米长度纤维锂离子电池的制备,其能量密度达到128瓦时/公斤,实现5C大电流供电,可有效为无人机等大功率用电器供电。纤维电池在经历10万次弯折变形后容量保持率大于96%,表明其具有优异的耐变形能力。将此思路应用于不同材料体系,制备的纤维电池均表现出稳定的充放电性能。

目前,团队已建立了一套制备过程高度可控、纤维电池电化学性质一致性良好的中试生产线,每小时产能300瓦。“相当于每小时生产的电池可同时为20部手机充电。”江海波介绍说,“1米纤维的物料成本为0.5元左右,大规模生产后将进一步降低成本。”

产品预计一年后问世:

纤维电池的直径可以做到约500微米,与传统衣服的纱线相当。彭慧胜团队使用工业编织方法,制备了大面积纤维电池织物,其外观同普通的“布”类似。一块50厘米×30厘米大小的“布”,容量可达2975毫安时,与常用手机电池相当。

同时,团队系统研究了电池织物的安全性能。在相关工业标准的要求下,电池织物在经受大电流充放电、过压充电和欠压放电、高温存储后未发生泄漏、着火等安全事故,显示出良好的安全性和稳定性。电池织物在高低温、真空环境及外力破坏下仍可以安全稳定地为用电器供电。

“测试结果表明,电池织物经受100次水洗和10000次摩擦后性能保持稳定。”彭慧胜解释说,这里的100次水洗相当于家用洗衣机洗涤500次。

在这些特性加持下,该电池织物有望应用于消防救灾、极地科考、航空航天等重要领域。目前,团队已试制了一款多功能消防服,在高温火场的模拟环境中,电池织物在磨损、剪断后仍没有发生着火、爆炸等安全事故,并可稳定地为对讲机、传感器等消防员的随身设备供电。

“纤维电池的应用场景拥有广阔的想象空间,如仿生手臂、软体机器人、虚拟现实设备等,但应用场景需要大家一起开拓。”江海波表示。

彭慧胜强调,让一款从“源头创新”开始的产品服务于大众,需要学术界和产业界的聚力合作。“下一步,我们希望与产业界加强合作,进一步提升新型纤维锂离子电池性能,降低成本,推动纤维电池广泛应用。一切顺利的话,预计一年后将有产品问世。”